痛点:总体员工效率,其他OEE

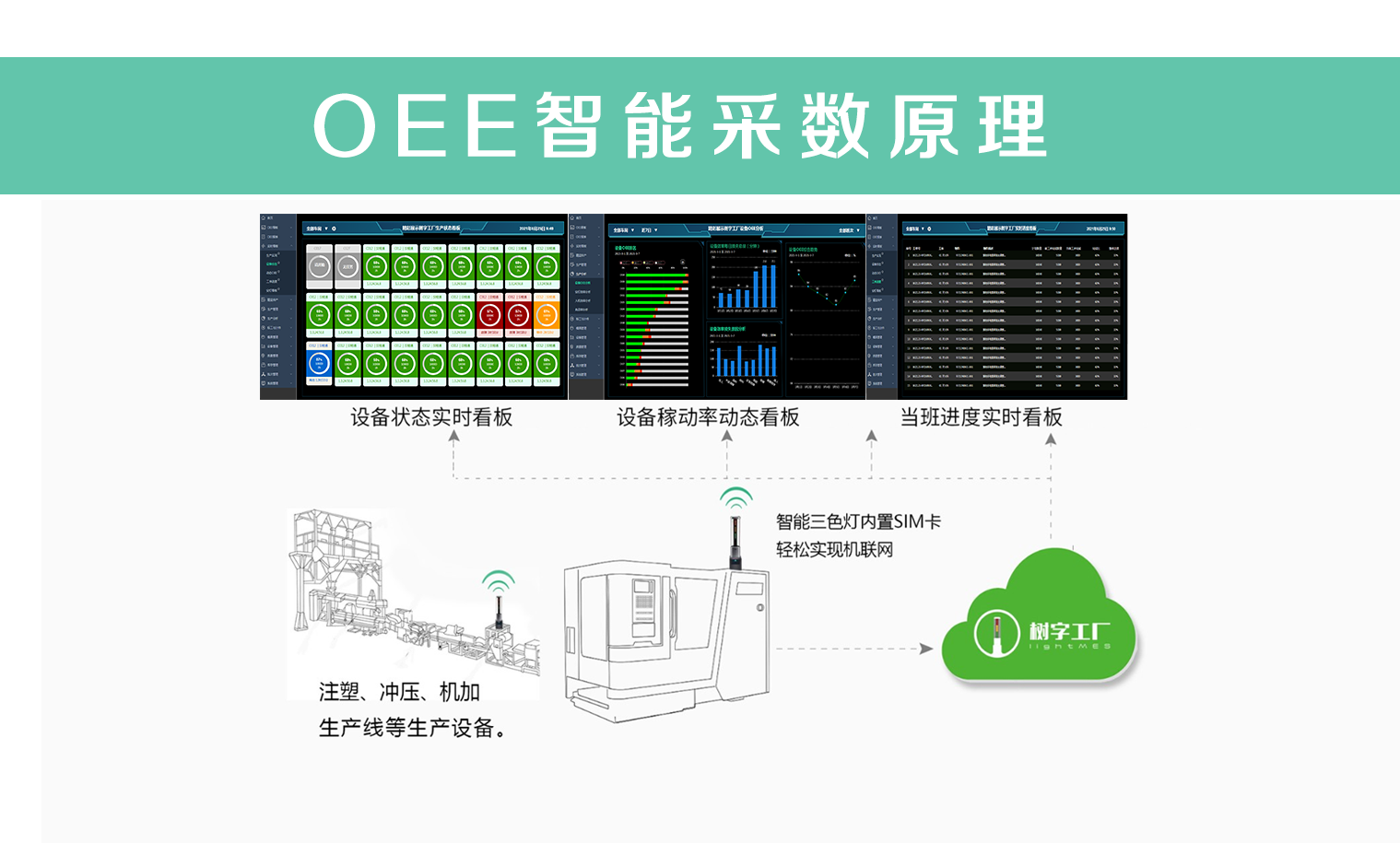

OEE是一个备受尊敬的首字母缩写,代表整体设备效率。如果将某台机器的最大输出能力优化为每小时生产100个单位,而只生产20个单位,则这代表着生产损失,生产力损失和利润损失的20%增量。

OEE是评估生产操作效率的度量标准层次结构。结果以通用形式表示,可以比较不同行业的制造单位。但是,这不是绝对的措施,最好用于确定过程性能改进的范围以及如何获得改进。

缩短周期时间,OEE将增加;以更少的资源生产更多的产品。相比之下,增加的转换(设置)将降低OEE。OEE测量通常还与精益生产一起用作关键绩效指标(KPI),以提供成功的指标。

OEE将制造单位的性能分为三个独立但可衡量的部分:可用性,性能和质量。每个组件都指向过程中可以改进的方面。OEE可以应用于任何单个工作中心,也可以汇总到部门或工厂级别。该工具还允许深入分析以进行非常具体的分析,例如特定零件号,班次或其他几个参数中的任何一个。任何制造过程都不可能以100%OEE运行。许多制造商以行业为基准设定挑战性目标。85%并不少见。

OEE数据的数据缺陷:员工整体效率

正如可以衡量一台机器的最佳产量与实际产量的有效性一样,车间工人也是如此。

物联网,大数据和其他指标收集过程忽略了对生产力的最大影响:人员。

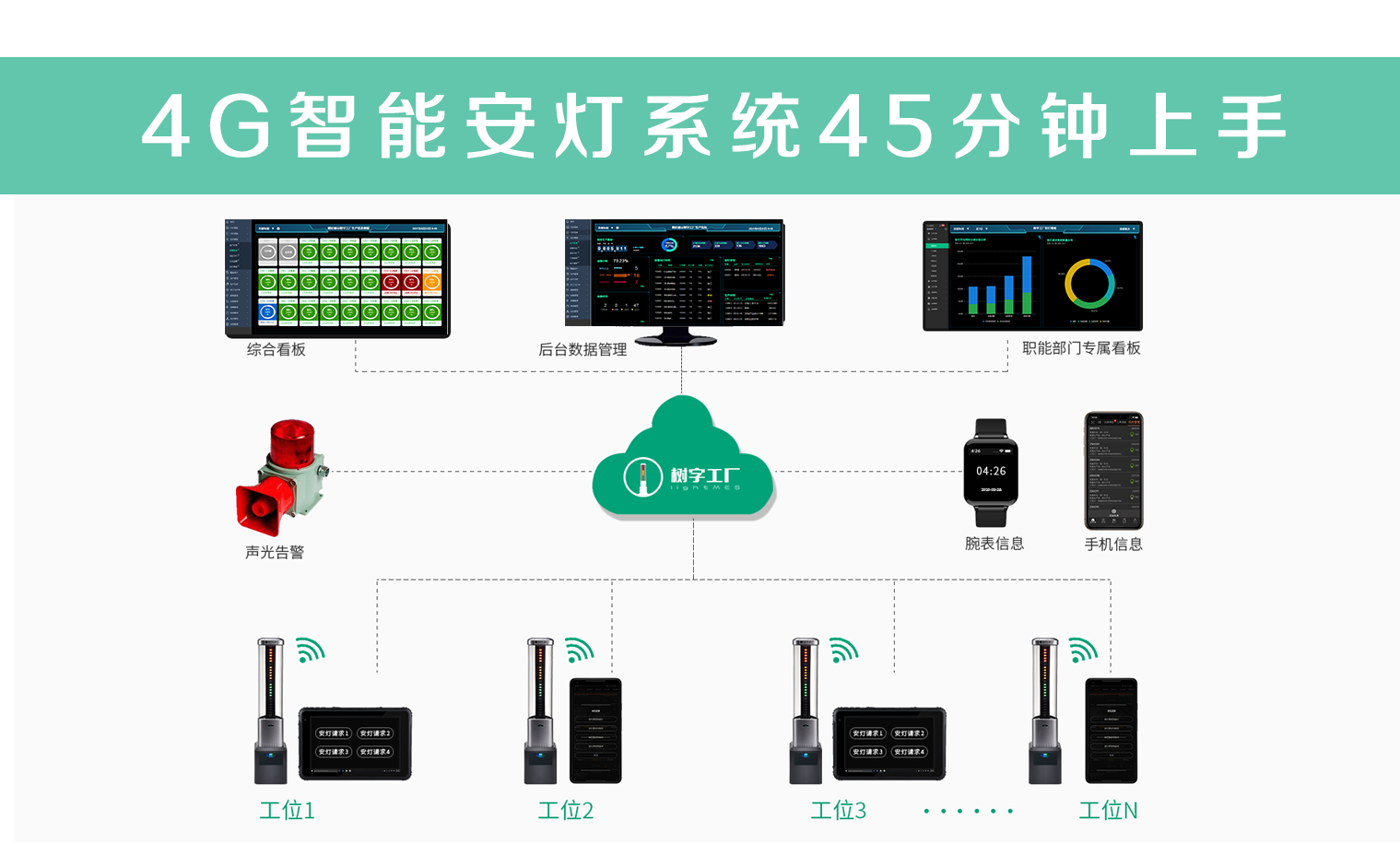

在工厂车间,机器对机器(M2M)通讯比人对人(P2P)通讯使用得更频繁。以人为本的性能总裁卢易斯·迪克梅耶(Louise Dickmeyer)表示:“自动化控制器通常提供通信模块,以使它们能够支持各种工业协议,从而促进机器对机器的通信。使用MTConnect协议的用户甚至可以将机器数据和直接连接与诸如MES(制造执行系统)和ERP(企业资源计划)系统之类的业务系统相关联。这些数据都无法保持员工的敬业度,安全性,准确性或生产力。”

Dickmeyer坚称,所有这些大数据都忽视了工厂员工的缺勤率,缺勤率高达20%,浪费时间散布公司的谣言,而不是尽最大的努力。知道一台机器可以最佳地生产出什么东西,并不能使经验丰富的焊工再继续工作五年,因此无法雇用任何替代者。当由于员工培训不足和员工分心而导致的工伤赔偿金增加两倍时,将生产率提高到90%与85%并没有那么有效。当高质量的成品受损时,当员工的安全受到威胁时,当最终用户客户抱怨订单日期错过或订购的产品交付不正确时,这些都是人员问题,而不是机械问题。收集的OEE数据是很好的,甚至可能是有用的信息;经常用它代替员工车间通讯。工厂车间的运营经理每天都要处理人事问题;与CNC产量是84.2%还是86.1%相比,痛苦点和设计更好的员工沟通要更加重要。工厂车间主管每天在管理人员,质量,培训,安全性,解决冲突方面花费的时间被证明是昂贵,直接和费时的。这些是管理的真正痛点,是致命的病毒,攻击生产力。

迪克梅耶(Dickmeyer)坚持认为,首先要考虑员工整体效率。与CNC产量是84.2%还是86.1%相比,痛苦点和设计更好的员工沟通要更加重要。工厂车间主管每天在管理人员,质量,培训,安全性,解决冲突方面花费的时间被证明是昂贵,直接和费时的。这些是管理的真正痛点,是致命的病毒,攻击生产力。迪克梅耶(Dickmeyer)坚持认为,首先要考虑员工整体效率。与CNC产量是84.2%还是86.1%相比,痛苦点和设计更好的员工沟通要更加重要。

工厂车间主管每天在管理人员,质量,培训,安全性,解决冲突方面花费的时间被证明是昂贵,直接和费时的。这些是管理的真正痛点,是致命的病毒,攻击生产力。迪克梅耶(Dickmeyer)坚持认为,首先要考虑员工整体效率。